有機ELディスプレイ

− 有機ELの基礎

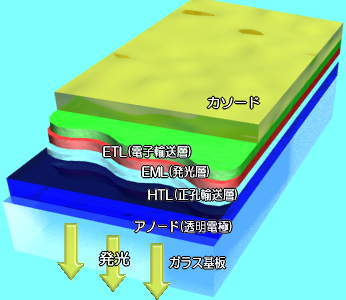

有機ELのサンドイッチ構造

有機ELの一般的な構造。それぞれの層の材料の具体例は下で紹介。 |

有機ELのもっとも基本となる構造は、発光層が二つの電極の間に挟まれたサンドイッチ構造である。ただし、発光層の光を外に取り出せるようにするために、電極の片方は透明のものが使われている。たいていの場合は陽極(アノード)に、「ITO(Indium Tin Oxide,スズをドープした酸化インジウム)」という透明電極が使われている。

発光層である有機層は一層から多層のものまであり、場合によってそれぞれの層の役割は違ってくる。上の図では、三層式を示した。また、発光層に利用される有機分子は、主に低分子と高分子の二つに大別できる。有機層全体は数百nm以下と、非常に薄いのが特徴的である。

有機ELディスプレイはエレクトロルミネッセンス(EL; electroluminescence)という、熱をほとんど出さずに電気を光に変える現象を利用している。この現象は、ガリウムなどの無機固体結晶を使った「発光ダイオード(LED)」でも利用されている。

ただし、LEDと有機ELとでは大きな違いがある。LEDはp型半導体とn型半導体を接合することで、電気の担い手となるキャリアが存在しているが、有機ELの有機分子にはキャリアがほとんど存在していないということだ。そのため、電気を通して発光させるためには、陽極と正極から正孔と電子をそれぞれ注入してやらなくてはならない。しかも、高輝度・高効率素子の開発には、発光層への両キャリアのバランスの良い注入が重要になる。

したがって、有機ELの発光メカニズムの説明はLEDのものよりやや複雑である。(このことは次のページ「発光のメカニズム」で説明)。

発光材料の種類と長短

有機ELディスプレイに使われている有機分子は、低分子と高分子の二つに分けることができるが、最初に発光の原理が発見されたのは低分子がほうだった。その後、低分子の有機ELが研究され、後から発見された高分子よりも研究はリードしていた。しかし、最近では高分子の研究開発が目覚ましく、低分子、高分子ともに優劣をつけにくくなっている。

・低分子

1987年にコダック社のC.W.Tang、S.VanSlykeらによって、低分子の有機ELデバイスがつくられた。[1]

その構造は、有機層が二層のもので、 NPB

(N,N-di(naphthalene-1-yl)-N,N-diphenyl-benzidene)が「正孔輸送層(HTL;Hole Transfer Layer)」に、アルミニウムキノリノール錯体(aluminato-tris-8-hydroxyquinolate

(Alq3))が「発光層(EML;EMissive Layer)と「電子輸送層(ETL;Electron Transport Layer)」に使われたものだった。また、陰極にはマグネシウム銀合金、陽極にはITOが使われていた。

有機分子のエレクトロルミネッセンスはTangらの実験の前からも知られていたが、小さなバイアス電圧で発光するものが作られたのはこれが初めてである。有機ELのデバイスとしての歴史はここから始まったといえるだろう。

・高分子

ポリフェニレンビニレン(PPV(poly(phenylene vinylene))を用いた有機ELディスプレイの原型は、1990年にケンブリッジ大学のR.Friendの研究チームのJ.

Burroughesらによって作製された。[2]当時の構造は有機層にPPVを挟んだだけの一層式のものだった。しかし、現在では正孔輸送層にPEDOT(poly(ethylenedioxy)thiophene)などが使われている。ちなみに、ケンブリッジの研究チームのメンバーは、Cambridge

Display Technology (CDT)という企業を設立し活躍している。

導電性高分子 − ナノエレクトロニクス 導電性高分子 − ナノエレクトロニクス

有機ELの有機材料の一例

| |

低分子 |

高分子 |

| ETL |

Alq3 |

- |

| EML |

PPV |

| HTL |

NPB |

PEDOT |

低分子と高分子とでは、発光メカニズムなどにあまり大きな違いはない。むしろ、商品的な面、例えば製造方法などに大きな違いが生じてくるといえる。

低分子の場合は、分子を真空状態で昇華させ、ガラス基板に膜を蒸着させるという方法で製造されている。そのときの温度は分子が気体になるような高温でなければいけないが、有機分子が分解するような高温(250℃〜450℃)は避けなくてはいけない。このあとで冷やしたガラス基板に膜を成長させるが、これは単分子膜レベルで正確に制御する必要がある。また蒸着の際に、ガラス基板と金属マスクとの間で生じる熱膨張率の違いから、大型サイズになるほど成膜にムラが生じる傾向にあり、低分子の有機ELは大型化が難しいとされている。

一方、高分子の場合は、液体に溶かすことができる。そのためロールとロールの間にシートを通してコーティングすることができ、製造コストを抑えられる。また、ガラス以外にもプラスチックシートを基板にすることが期待でき、フレキシブルなディスプレイも可能である。他にも、高分子の製造方法には、インクジェットプリント法などがある。(「有機トランジスタ&プリンタブル集積回路/プリンタブル集積回路、必要な技術」を参照。)

ref.

[1]C.W. Tang, et al;

Journal of Applied

Physics 65, p. 3610, (1988).

[2]J. H. Burroughes,

D. D. C. Bradley,

A. R. Brown, R. N. Marks,

K. Mackay, R. H.

Friend, P. L. Burn, A.

B. Holmes, Nature

347, 539 (1990).

|

|